Обработка листового материала

Основы

Лазерная резка

Гидроабразивная резка

Гибка

Обработка листового металла — процесс получения деталей, включающий технологии раскроя и пластической деформации металлического листа.

Такие детали применяются в разных областях: аэрокосмическая промышленность, приборостроение, машиностроение, здравоохранение и строительство благодаря своей долговечности, лёгкости, широкому спектру доступных материалов и производственных возможностей.

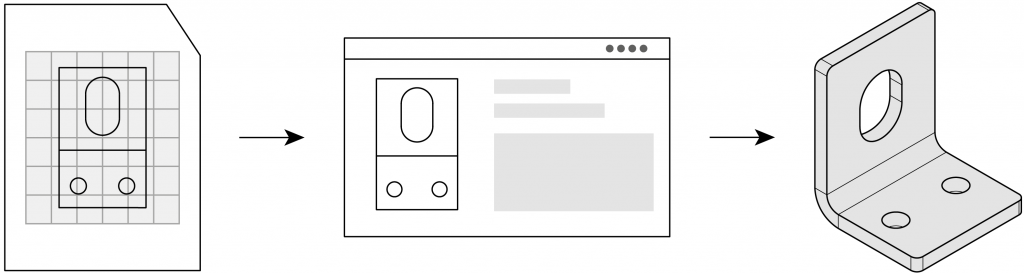

2. Файлы преобразуются в машинный код – инструкцию по раскрою и формовке материала.

3. Производство может заключаться в простом сгибании или сочетании методов, когда заготовка предварительно разрезается, а затем формируется конечная геометрия детали.

4. В завершении, соединение деталей и покрытие.

Преимущества

Не смотря на то, что тема включает широкий спектр технологий, можно выделить ряд общих преимуществ и ограничений использования листового материала.

+ Разнообразие

Обработка листового материала – это большой выбор технологий для производства сложных деталей путем вырезания, сгибания, формования и соединения листа. При этом материалы с различными характеристиками - стойкие к атмосферным факторам, коррозии и механическому воздействию, обеспечивают применение изделий в любой области.

+ Технологичность

Листовой металл позволяет изготавливать прототипы и детали с высокой скоростью и точностью, сохраняя возможность тестирования и внесения изменений в процессе. Приближаясь к большому объему изделий, листовой металл становится эффективен в стабильном результате, высокой производительности и низкой стоимости готовой детали.

+ Износостойкость

Учитывая небольшой вес конечных изделий, листовой металл показывает великолепные прочностные характеристики, которые сохраняются в процессе производства, а отсутствие сварных швов снижает риск коррозии и увеличивает срок службы деталей.

Ограничения

- Пределы возможностей

Как и в любой технологии здесь также существуют ограничения — параметры детали, такие как минимальный диаметр отверстия или толщина заготовки.

- Особенности проектирования

Иногда инженеру требуется больше времени для изучения возможностей технологии, доступной оснастки, свойств материала и расчётов для получения необходимого результата.

Резка

Процесс разделения заготовки на части необходимой формы и размера режущим инструментом.

Существуют два основных вида резки листового материала: при помощи механического воздействия (рубка) и термического – особое внимание уделим лазерной и гидроабразивной резке.

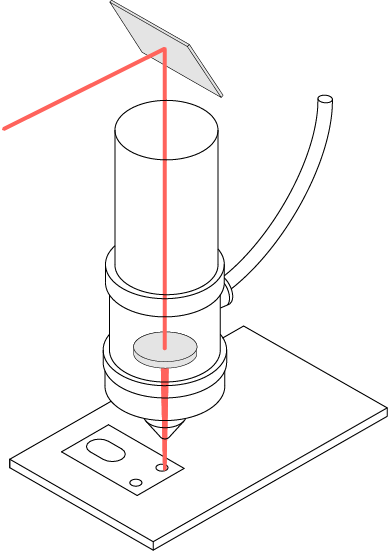

Лазерная

Технология основана на использовании лазера высокой мощности: сфокусированный луч, управляемый компьютером, за счёт высокой концентрации энергии позволяет разрезать практически любые материалы независимо от их теплофизических свойств. При этом можно получить узкие резы с минимальной зоной термического влияния и детали, не требующие дополнительной обработки.

Свет формируется в герметичной стеклянной трубке — резонаторе и системе из двух зеркал, обращённых друг к другу и заполненной газами. Пройдя через систему зеркал, свет фокусируется в изогнутой линзе в единый направленный на поверхность материала луч шириной 0,15 — 0,41 мм.

Под воздействием лазерного луча участок материала раскаляется до температуры плавления. При этом параллельно лучу направлена струя газа, которая выполняет сразу несколько функций: удаляет расплавленный металл из зоны нагрева, защищает кромки от перегрева и химических реакций.

Движение лазера по специальным направляющим над заготовкой подчиняется управляющей программе, которая учитывает температуру плавления и толщину материала.

Максимальный размер листа:

3250 × 1600 мм

Толщина листа:

от 0,5 до 14 мм

Ширина реза:

0,2 мм

Точность:

+/- 0,1 мм

Плюсы:

+ тонкие и хрупкие виды заготовок

+ высокая скорость реза

+ возможность гравировки и маркировки

Минусы:

- риск тепловой деформации

- неэффективно при большой толщине листа

- обработке не поддаются отражающие луч материалы, например, медь

Материалы:

конструкционные нержавеющие стали, сплавы алюминия, пластик, дерево, картон, ткань

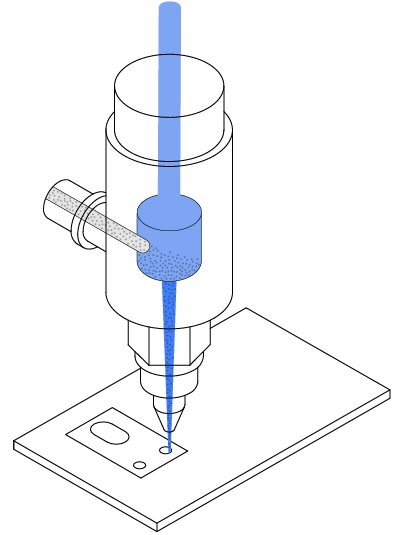

Гидроабразивная

В качестве режущего инструмента используется струя воды с абразивными материалами, испускаемая под высоким давлением и скоростью. По сути, это версия природной эрозии, разрушения горных пород под действием падающей воды, только ускоренная и обеспечивающая высокую чистоту поверхности, отсутствие заусенцев и тепловой деформации за счёт водной среды.

Под высоким давлением, около 415 МПа, вода поступает в узел смешивания, где из резервуара дозирующего устройства подается абразив — кварцевый песок, электрокорунд или карбид кремния. Рабочая смесь со скоростью 610 м/с в виде струи подаётся на разрезаемый материал, поток вырывает частицы заготовки и уносит их из зоны реза.

Перемещение сопла и скорость полностью автоматизированы и зависят от материала и толщины листа.

Максимальный размер листа:

3250 × 1600 мм

Толщина листа:

от 0,5 до 200 мм

Ширина реза:

0,8 мм

Точность:

+/- 0,1 мм

Плюсы:

+ отсутствие термического воздействия

+ возможность резки листа большой толщины или «пакета» заготовок, увеличивая производительность

+ широкий спектр разрезаемых материалов, включая натуральный камень и гранит

Минусы:

- большая ширина реза

- высокая стоимость

- риск коррозии металла

Материалы:

любые цветные и черные металлы и сплавы, сплавы алюминия, натуральный камень, гранит, керамика, полиуретан, стекло, полимерные материалы

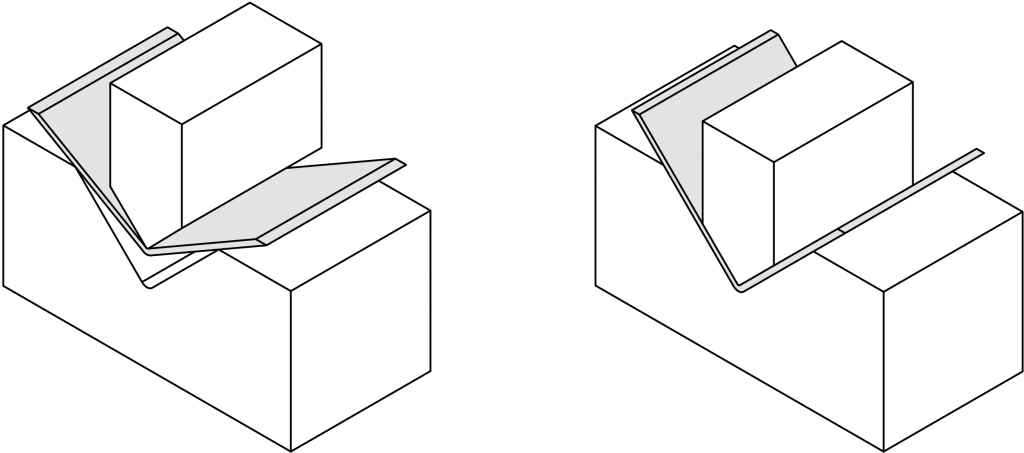

Гибка

Процесс, при котором за счёт механического воздействия лист изгибается под заданным и углом и принимает желаемую форму. Для такой деформации необходимо преодолеть предел текучести металла, не превышая предела прочности на разрыв.Листогибочный пресс содержит верхний инструмент, называемый пуансоном, и нижний инструмент — матрицу. Лист помещается между ними и удерживается ограничителем обратного хода. Перемещается верхняя часть оснастки, то есть угол изгиба определяется глубиной, на которую пуансон вдавливает лист в матрицу. При достижении необходимых результатов устройство с ЧПУ автоматически останавливается.

Воздушная, когда между листом металла и стенками матрицы существует воздушный зазор. Процесс более универсальный – не требует смены инструмента и дополнительных затрат, усилие гибки меньше.

Гибка в упор – заготовка в самом конечном положении контактирует с нижней частью пуансона и матрицей. Угол изгиба при этом более точный, большая повторяемость, но инструмент рассчитан на узкую номенклатуру изделий.

Пуансон и матрица составляют U- или V-образный гибочный штамп, обычно, являющийся стандартным инструментом, поэтому геометрия детали должна обеспечивать эффективность процесса, а заданные размеры и характеристики изгиба соответствовать оснастке, используемой в производстве. Узнайте больше о важных параметрах в статье Рекомендации по дизайну листового материала.

Максимальный размер листа:

3000 мм

Толщина листа:

от 0,5 до 16 мм

Точность:

до +/- 0,3 мм

Плюсы:

+ отсутствие сварного шва

+ сохранение прочности детали

+ высокая производительность и экономия материала

Минусы:

- ограничения в инструменте и проектировании

Материалы:

конструкционные и нержавеющие стали, сплавы алюминия