Рекомендации по дизайну листового материала

Ускоряем разработку продукта, сокращаем затраты с помощью цифровой производственной платформы.

Получить мгновенную оценку

Загрузка в производство за 5 мин.

Проектируйте детали из листового металла эффективно с основными рекомендациями, которые помогут повысить технологичность деталей и сократить время производства.

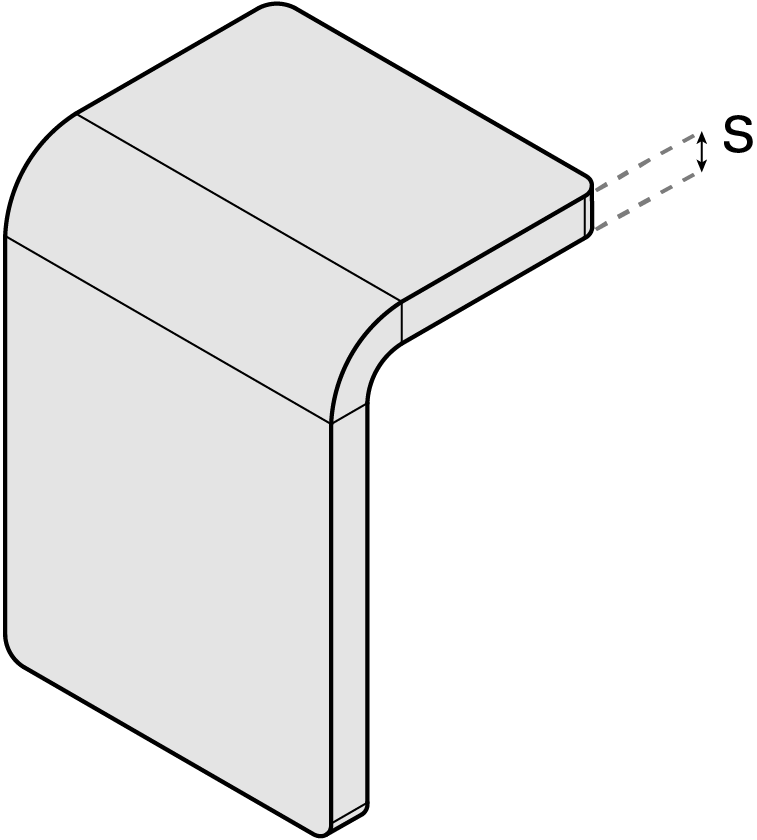

Толщина стенки

Поскольку детали из листового металла изготавливаются из одного листа металла, деталь должна иметь одинаковую толщину стенок по всей длине. Рекомендуемый диапазон толщины листового металла составляет 0,5–16 мм для лазерной резки и гибки.

Узнайте подробнее о технологиях и возможностях обработки листового материала.

Лучшие методы проектирования для резки

Скругления

После резки кромки листа могут быть очень острыми, добавьте скругления, размер которых равен половине толщины металла, чтобы обеспечить безопасность при работе с деталью.

Пропил

Во время лазерной резки часть материала выгорает, оставляя небольшой зазор – пропил, который составляет 0,08–0,45 мм в зависимости от типа материала, толщины и других факторов. Это особенно важно для деталей, участвующих в сборке – увеличьте наружный или уменьшите внутренний размер детали на значение пропила.

Отверстия

Диаметр отверстия должен быть больше или равен толщине листа, отверстия диаметром меньше этих значений могут привести к деформации или неточности резки.

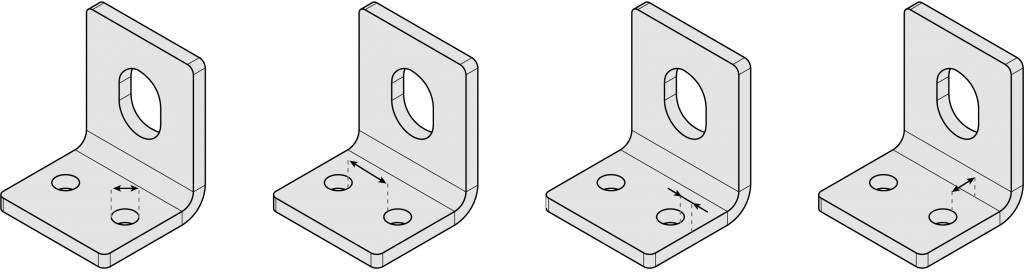

Расстояние между отверстиями

При слишком близком расположении отверстий возникает риск деформации или разрыва детали во время последующей гибки – расстояние между отверстиями должно как минимум в два раза превышать толщину листа.

Расстояние до края листа

По этим же причинам отверстие следует располагать на расстоянии не менее толщины листа от края заготовки или детали.

Расстояние до изгиба

Чтобы обеспечить сохранение формы отверстия без дополнительных операций располагайте его центр на расстоянии равном или превышающем две толщины металла от начала радиуса изгиба.

Лучшие методы проектирования для гибки

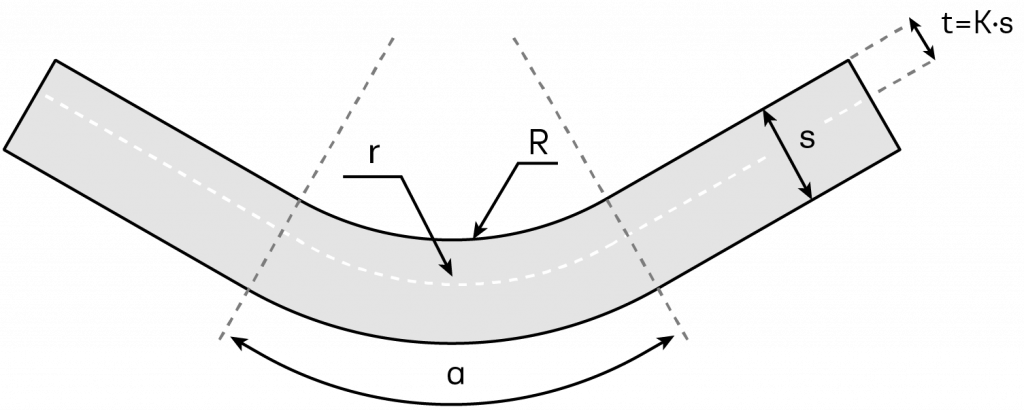

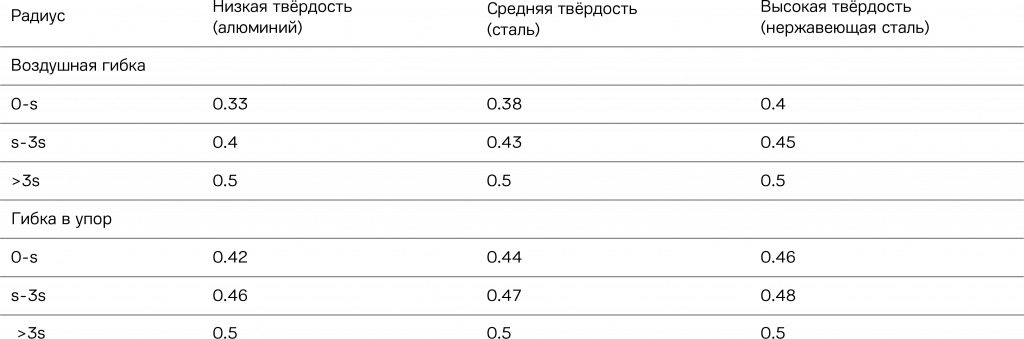

K-фактор

Чтобы правильно спроектировать развёртку листовой детали необходимо учитывать K-фактор - это константа, которая показывает отношение нейтральной оси к толщине материала. Нейтральная ось – участок, который не растягивается и не сжимается при изгибе, но смещается от центра, что и определяет K-фактор.

Проследим за логикой неизвестных:

|

1. L=π·r·α/180 L – длина криволинейного участка, развёртка r – радиус нейтрального слоя α – угол изгиба |

2. r=R+t R – радиус гибки t – расстояние до нейтральной оси |

3. t = K·s s – толщина металла K-фактор |

4. r = R+K*s K-фактор |

K-фактор зависит от материала, толщины, радиуса изгиба и метода гибки. Из-за всех этих специфических переменных расчёт или измерение К-фактора не всегда оправданы, поэтому вы можете придерживаться стандартных значений в качестве ориентира.

Так как нейтральный слой всегда смещен к центру изгиба - в сторону сжатых волокон, значение коэффициента положительно и находится в пределах 0,2-0,5 мм.

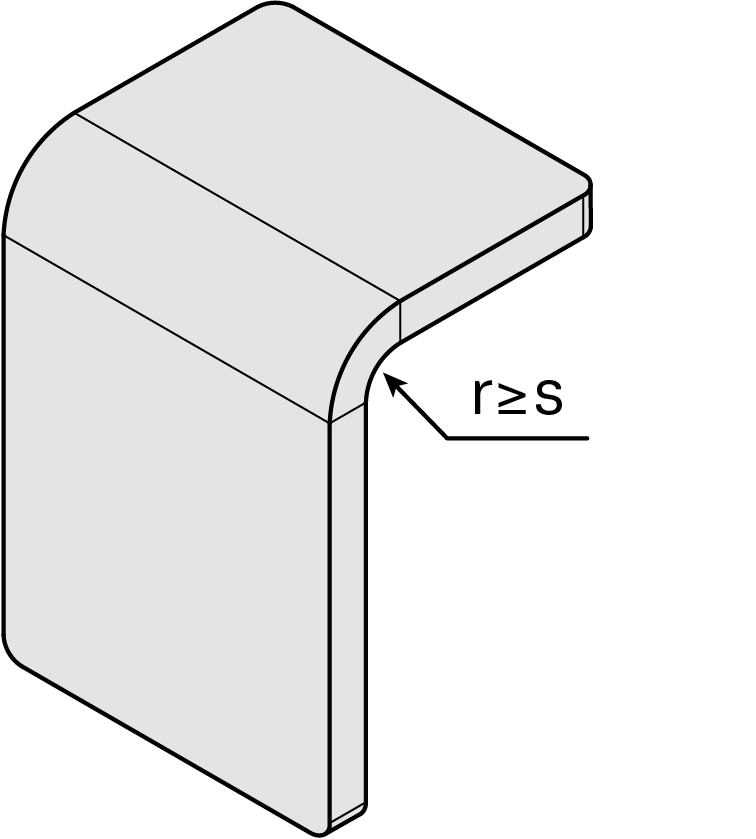

Радиус изгиба

Чтобы избежать деформации вокруг изгиба, детали должны быть спроектированы с внутренним радиусом того же размера или больше, чем толщина материала. Для сохранения постоянной толщины детали, учитывайте это значение при выборе внешнего радиуса изгиба.

Ориентация изгиба

Сохранение постоянного радиуса и последовательность ориентации изгиба в одном направлении уменьшает количество установок детали, а следовательно, сокращает время и стоимость производства.

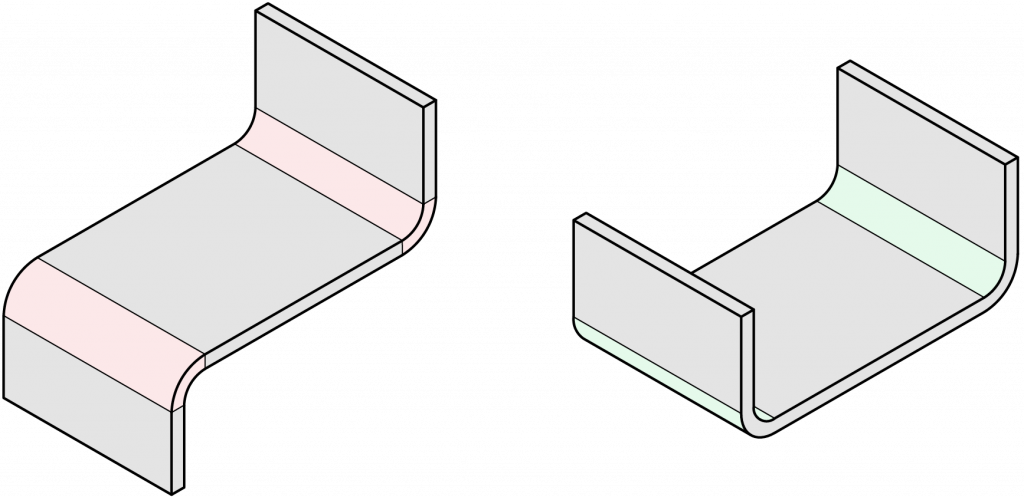

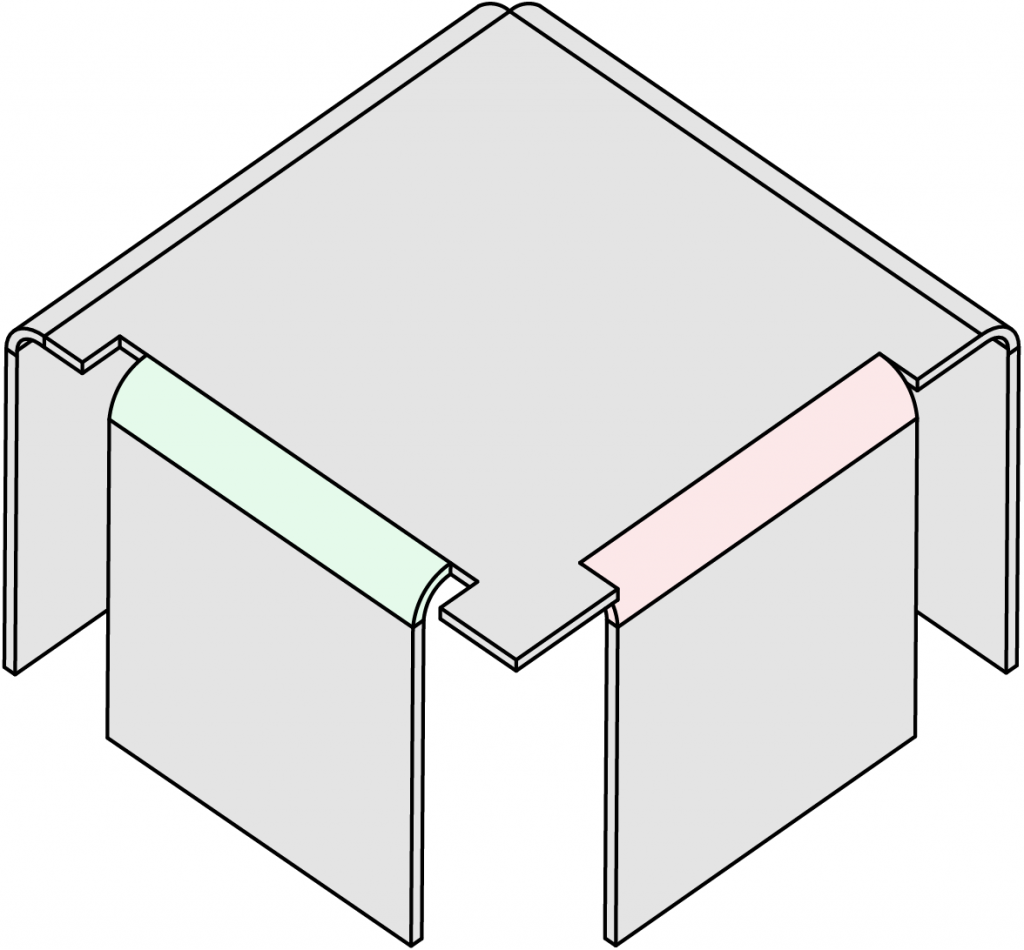

Вырезы

В областях по обе стороны от места изгиба могут возникать напряжения, приводящие к деформации или разрыву материала.

Избежать дефектов помогут рельефные вырезы по бокам будущего фланца, ширина такого надреза должна превышать толщину материала.

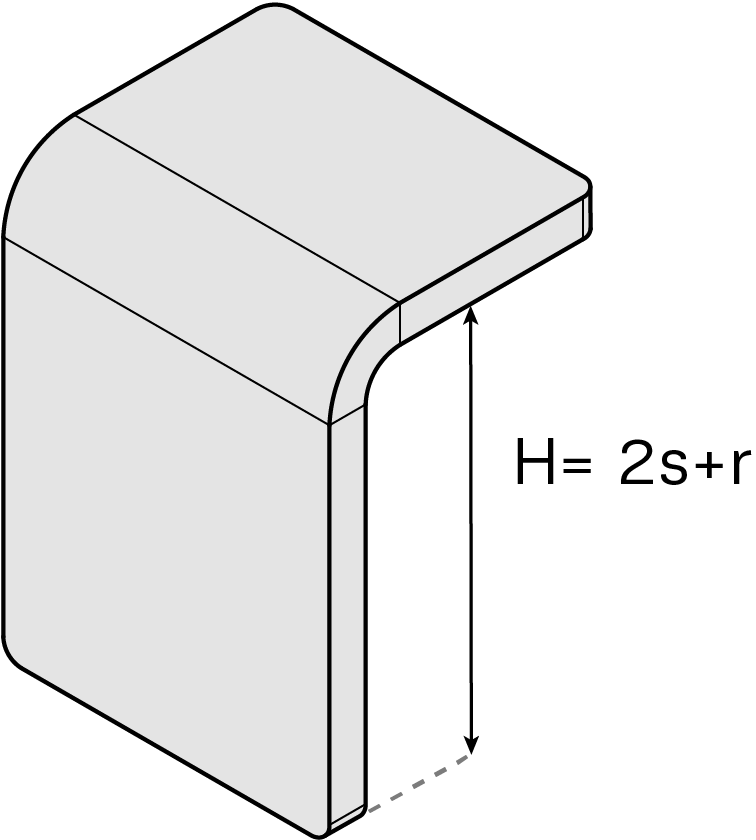

Высота изгиба

Убедитесь, что высота изгиба как минимум в два раза превышает толщину материала плюс радиус изгиба.

Изгибы с малой высотой сложнее формировать и размещать в листогибочном прессе, это может привести к деформации.